Projekt Monocoque Frame: Viper X-Dream

Zusammen mit Klaus Krieber arbeite ich gerade an einem Monocoque Frame Projekt der etwas anderen Art. Dieser Frame wird von Klaus in Handarbeit hergestellt. Es werden keine fertigen CFK-Platten verwendet, sondern alles ist handlaminiert und auf der eigenen Fräse hergestellt. Schon damals mit dem Beetle hat Klaus mit dem ersten Monocoque Frame für Aufsehen gesorgt. Sein Frame war übrigens die Inspiration zum heutigen TBS Vendetta.

Ziel des Projekts ist es, einen qualitativ hochwertigen, stabilen und leichten Monocoque Frame zu entwickeln.

Dabei handelt es sich um ein privates Projekt, die Frames gibt es offiziell nicht zu kaufen.

Danke

Als erstes möchte ich mich bei zwei Personen bedanken. Zum einen ist es Klaus, der mich immer wieder mit seinen neuen Frames und Entwicklungen versorgt hat und mir schon einige Frames kostenlos zur Verfügung gestellt hat. Seitdem wir uns kennen, haben wir schon viele Stunden in die Entwicklung gesteckt. Neue Ideen hat Klaus in seiner Werkstatt meistens sofort umgesetzt. Darüber hinaus unterstützte ich Klaus bei allen Hard/-Software Fragen rund um das Thema FPV.

In der Vergangenheit haben wir viel über Fotos und Chats kommuniziert, was nicht immer optimal war. Als er mir den ersten Entwurf des Viper X-Dream geschickt hat, war ich total begeistert.

Seit ein paar Jahren arbeite ich mit Sketchup und kann von mir behaupten, dass ich das Programm sehr gut beherrsche. Doch leider stößt man schnell an seine Grenzen, wenn es um umfangreichere Projekte wie dieses geht.

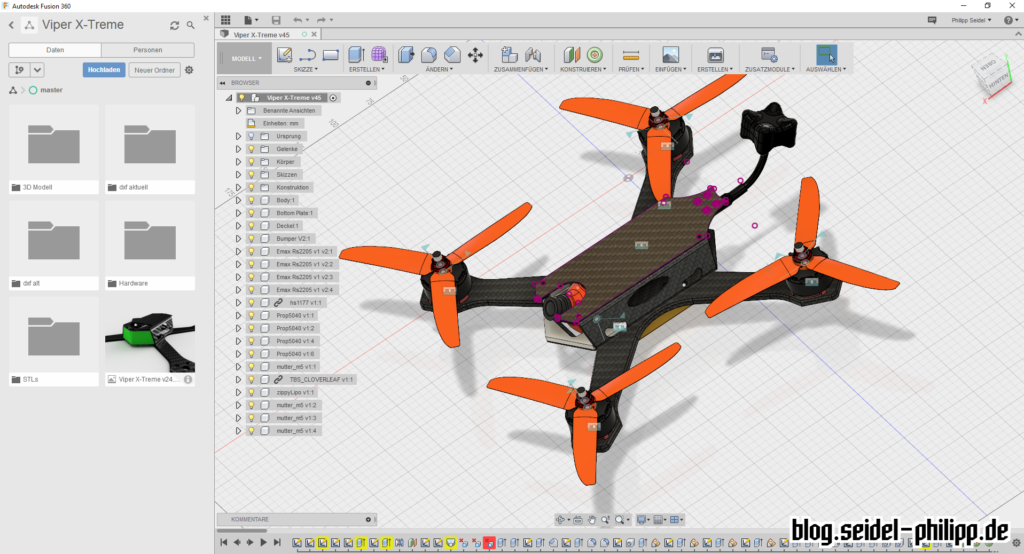

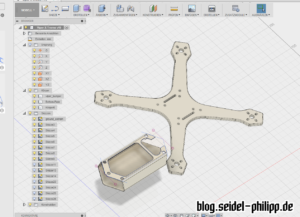

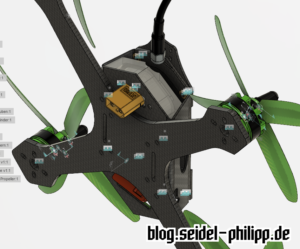

Und damit komme ich zu meiner zweiten Danksagung. Fabi Schurig hat mich in den letzten Tagen extrem unterstützt und mir alle Fragen zu meinem neuen lieblings CAD Programm Fusion 360 beantwortet. Mithilfe von Fusion 360 haben wir nun den Viper X-Dream komplett digitalisiert und können nun zum Beispiel die optimale Position für die FPV-Kamera herausfinden und direkt aus der 3D-Zeichnungen die Fräs-Dateien erstellen. Das schöne an Fusion 360 ist, dass man von bemaßten 2D-Zeichnungen zu einem fertigen 3D-Modell gelangen kann und und jederzeit in der Zeitachse zurückspringen kann, wenn man ein Maß ändern möchte. Außerdem findet die Speicherung und z.B das Rendering in der Autodesk Cloud statt. Darüber hinaus kann man seine Projekte freigeben und mit mehreren Personen daran arbeiten. Dies ist übrigens mein aller erstes Projekt mit dem Programm. Der Umstieg von Sketchup ist mir relativ schwer gefallen. Nach ein paar Stunden Einarbeitungszeit, lässt sich das Programm allerdings sehr intuitiv bedienen.

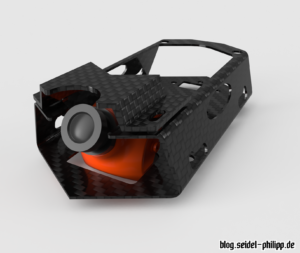

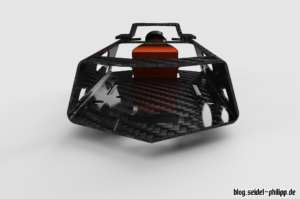

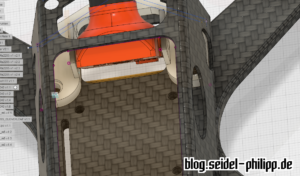

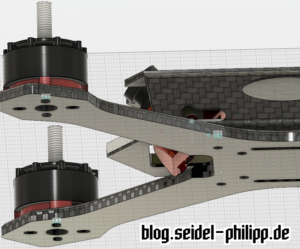

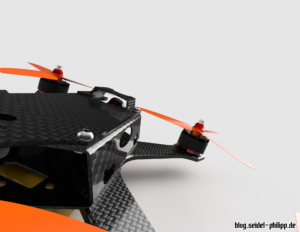

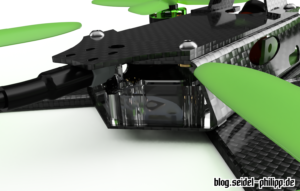

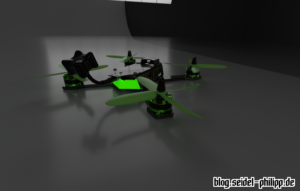

Hier ein paar Renderings. Primäres Ziel ist es, einen Bumper zu entwickeln, der vorne den Frame schließen soll und eine FPV-Kamera im inneren des Bodys zu befestigen. Auf diesen Renderings ist der Bumper noch nicht fertig.

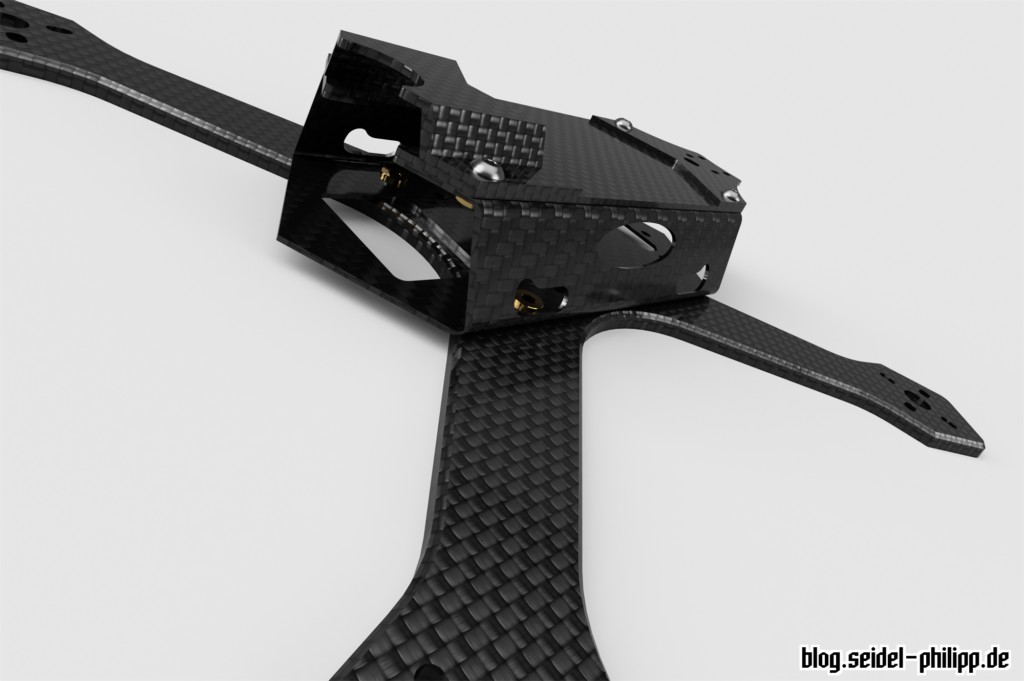

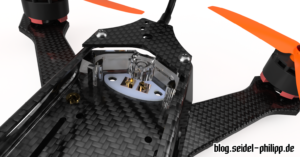

Der Frame

Der Frame besteht aus handlaminierten CFK und wurde maschinell mit einer CNC Fräse bearbeitet.

Der LiPo wird auf der Unterseite befestigt. Dazu werden idealerweise alle Schrauben in einer Versenkung verschwinden, sodass der LiPo nicht durch die Schraubenköpfe beschädigt werden kann. Ich habe mir selbstklebende dünne Silikon/Gummi Matten besorgt, welche ich zuschneide und auf die Unterseite klebe. Dadurch minimierst sich das Risiko, dass er LiPo bei einem Crash wegfliegt.

Das Mittelteil, ist aus einem Stück CFK gefertigt und ist dadurch sehr stabil. Über den genauen Herstellungsprozess darf ich leider nichts verraten, das bleibt Klaus Geheimnis.

Fusion 360

Weiter oben habe ich schon ein paar Funktionen von Fusion 360 erklärt. Hier findest du einen Screenshot der Oberfläche. Unten siehst du die Timeline in der du jederzeit Events bearbeiten kannst.

Nachfolgend ein paar Screenshots vom derzeitigen Stand. Zum Beispiel kann man mithilfe eines Gelenks die FPV-Kamera virtuell im Winkel verstellen und so sehen, ob die Position korrekt ist oder nicht.

Fusion 360 Verlauf

Hier siehst du den Verlauf des Projekts. Alle Teilnehmer können jederzeit ihren eigenen Zweig erstellen und selber an dem Projekt weiterarbeiten.

Fusion 360 von 2D zu 3D

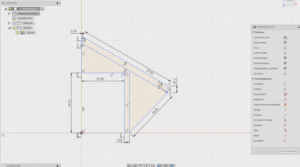

In Fusion 360 zeichnet man als erste eine 2D Zeichnung und kann diese dann mit verschiedenen Befehlen in 3D Formen umwandeln. Wenn man nachträglich ein Maß ändern möchte, ruft man in der Timeline einfach das Event auf und ändert die Variable.

Projekt Verlauf

Hier werde ich von Zeit zu Zeit den Verlauf und aktuellen Stand des Projekts aktualisieren. Wenn du also Interesse hast, das Projekt zu verfolgen, schau wieder vorbei.

Nächster Punkt an dem wir arbeiten: Top-Plate kürzen und eigene Platten für FPV Antennen Montage zeichnen

Update: 29.01.2017

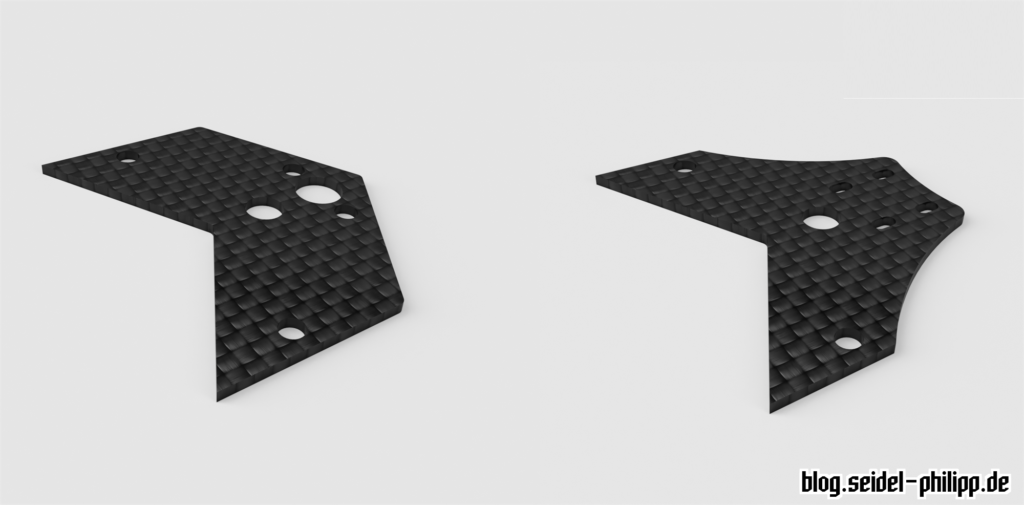

Wir haben nun zwei Top-Plates gezeichnet. Man kann also die Antenne entweder per Kabelbinder oder durch das Loch verschrauben.

Ich habe Klaus mehrfach genervt und ihm gesagt, dass ich unbedingt eine bestmöglich geschützte FPV Kamera haben möchte, da ich extrem „riskant“ fliege und durch jedes Loch oder Spalt fliege, was sich anbietet. Nun haben wir noch zusätzlich einen Bügel gezeichnet, welche je nach Kamera-Winkel per Langloch beliebig verschoben werden kann.

Außerdem haben wir angefangen die Einpress-Gewinde sowie die Schrauben in das Modell einzufügen

Und natürlich wieder versorge ich euch mit frischen Renderings.

Nun auch mit den korrekten Propellern

Klaus hat außerdem ein LED-Rücklicht gezeichnet, welches man mit transparentem Filament drucken kann. Außerdem hat er einen XT60 Mount entworfen. Leider können wir den Xt60 aus Platzgründen nicht im Inneren des Bodys versenken.

Das würde mich auch interessieren, sieht echt super aus!

Giebts den Frame jetzt wo zu kaufen oder nicht?